Superkova työkalumateriaali viittaa superkovaan materiaaliin, jota voidaan käyttää leikkaustyökaluna. Tällä hetkellä se voidaan jakaa kahteen luokkaan: timanttileikkaustyökalumateriaali ja kuutioboorinitridileikkaustyökalumateriaali. On olemassa viisi päätyyppiä uusia materiaaleja, joita on käytetty tai testataan parhaillaan.

(1) Luonnollinen ja keinotekoinen synteettinen suuri yksikiteinen timantti

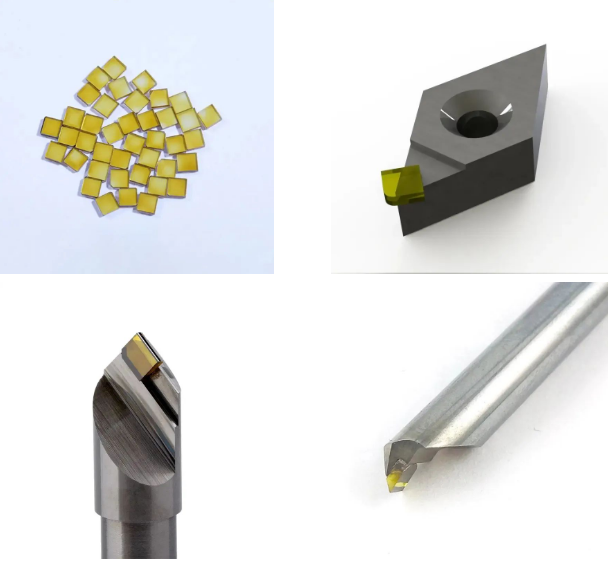

(2) Polytimanttiterä (PCD) ja polytimanttikomposiittiterä (PDC)

(3) CVD-timantti

(4) Polykiteinen kuutiollinen booriammoniumoksidi (PCBN);

(5) CVD-kuutiollinen booriammoniakkipinnoite

1, luonnollinen ja synteettinen suuri yksikiteinen timantti

Luonnontimantti on yhtenäinen kiderakenne ilman sisäistä raerajaa, joten työkalun reuna voi teoriassa saavuttaa atomaarisen sileyden ja terävyyden, vahvan leikkauskyvyn, suuren tarkkuuden ja pienen leikkausvoiman. Luonnontimantin kovuus, kulutuskestävyys, korroosionkestävyys ja kemiallinen stabiilius takaavat työkalun pitkän käyttöiän, pitkän normaalin leikkauksen ja vähentävät työkalun kulumisen vaikutusta työstettyjen osien tarkkuuteen. Sen korkea lämmönjohtavuus voi alentaa leikkauslämpötilaa ja osien lämpömuodonmuutosta. Luonnon suuren yksikiteisen timantin hienot ominaisuudet täyttävät suurimman osan tarkkuus- ja ultratarkkuusleikkausvaatimuksista työkalumateriaaleille. Vaikka sen hinta on korkea, sitä pidetään silti ihanteellisena tarkkuus- ja ultratarkkuustyökalumateriaalina, ja sitä voidaan käyttää laajalti ydinreaktorien ja muun korkean teknologian prosessoinnissa peilien, ohjusten ja rakettien, tietokoneiden kiintolevyalustojen, kiihdyttimien elektronitykkien supertarkkuustyöstössä sekä perinteisten kellojen osien, korujen, kynien, pakkausmetallien koristelujen tarkkuustyöstössä jne. Lisäksi sitä voidaan käyttää myös oftalmologian, aivokirurgisten skalpellien, ultraohuiden biologisten terien ja muiden lääketieteellisten työkalujen valmistukseen. Nykyinen korkean lämpötilan ja paineen teknologian kehitys mahdollistaa tietyn kokoisten suurten yksikiteisten timanttien valmistuksen. Tämän timanttityökalumateriaalin etuna on sen hyvä koko, muoto ja suorituskyky eli tasaisuus, jota ei saavuteta luonnontimanttituotteissa. Koska suurikokoisia luonnontimantteja on saatavilla niukasti ja hinta on korkea, synteettistä suurikiteistä yksikiteistä timanttityökalumateriaalia käytetään erittäin tarkassa leikkausprosessissa luonnollisen suuren yksikiteisen timantin korvikkeena, ja sen sovelluksia kehitetään nopeasti.

2. Monikiteisellä timantilla (PCD) ja monikiteisellä timanttikomposiittiterällä (PDC) on työkalumateriaalina suuriin yksikiteisiin timantteihin verrattuna seuraavat edut: (1) raejärjestys on epäjärjestynyt, isotrooppinen ja pinta ei halkea. Siksi se ei ole samanlainen kuin suuri yksikiteinen timantti, sillä on erilainen kiteen pintalujuus ja -kovuus.

Ja kulutuskestävyys on hyvin erilainen, ja halkeamispinnan olemassaolon vuoksi se on hauras.

(2) sillä on korkea lujuus, erityisesti PDC-työkalumateriaalilla, koska se tukee kovametallimatriisia ja sillä on korkea iskunkestävyys. Isku aiheuttaa vain pienten rakeiden rikkoutumisen, toisin kuin yksittäiskiteisten timanttien suuret murtumat. Siksi PCD- tai PDC-työkalua voidaan käyttää paitsi tarkkuusleikkaukseen ja tavalliseen puolitarkkuuskoneistukseen, myös laajamittaiseen karkeaan työstöön ja ajoittaiseen käsittelyyn (kuten jyrsintään jne.), mikä laajentaa huomattavasti timanttityökalumateriaalien käyttöaluetta.

(3) Suurikokoisia PDC-työkaluaihioita voidaan valmistaa vastaamaan suurten työstötyökalujen, kuten jyrsintäleikkurin, tarpeisiin.

(4) Erilaisia muotoja voidaan valmistaa erilaisten käsittelytarpeiden täyttämiseksi. PDC-työkaluaihioiden ja -teknologian, kuten sähkökipinän ja laserleikkaustekniikan, parantumisen ansiosta voidaan työstää ja muotoilla kolmio-, kalanruoto-, pääty- ja muita erikoismuotoisia teräaihioita. Erikoisleikkaustyökalujen tarpeiden täyttämiseksi niitä voidaan suunnitella myös käärittyinä, voileipä- ja rullamuotoisina PDC-työkaluaihioina.

(5) Tuotteen suorituskyky voidaan suunnitella tai ennustaa, ja tuotteelle voidaan antaa tarvittavat ominaisuudet sen tiettyyn käyttötarkoitukseen mukautumiseksi. Esimerkiksi hienorakeisen PDC-työkalumateriaalin valitseminen voi parantaa työkalun terän laatua; karkearakeinen PDC-työkalumateriaali voi parantaa työkalun kestävyyttä.

Yhteenvetona voidaan todeta, että PCD- ja PDC-työkalumateriaalien kehityksen myötä PCD- ja PDC-työkalujen käyttö on laajentunut nopeasti moniin valmistusteollisuuden aloihin.

Teollisuudessa käytetään laajalti ei-rautametalleja (alumiini, alumiiniseos, kupari, kupariseos, magnesiumseos, sinkkiseos jne.), kovametalleja, keramiikkaa, ei-metallisia materiaaleja (muovi, kovakumi, hiilitangot, puu, sementtituotteet jne.), komposiittimateriaaleja (kuten kuituvahvisteista muovia, CFRP:tä, metallimatriisikomposiittia). MMC-levyjen leikkausprosessista, erityisesti auto- ja puunjalostusteollisuudessa, on tullut tehokas vaihtoehto perinteiselle kovametalleille.

Julkaisun aika: 27.3.2025